- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Laseri keevitustehnoloogia rakendus keraamilises substraatitööstuses

2025-03-18

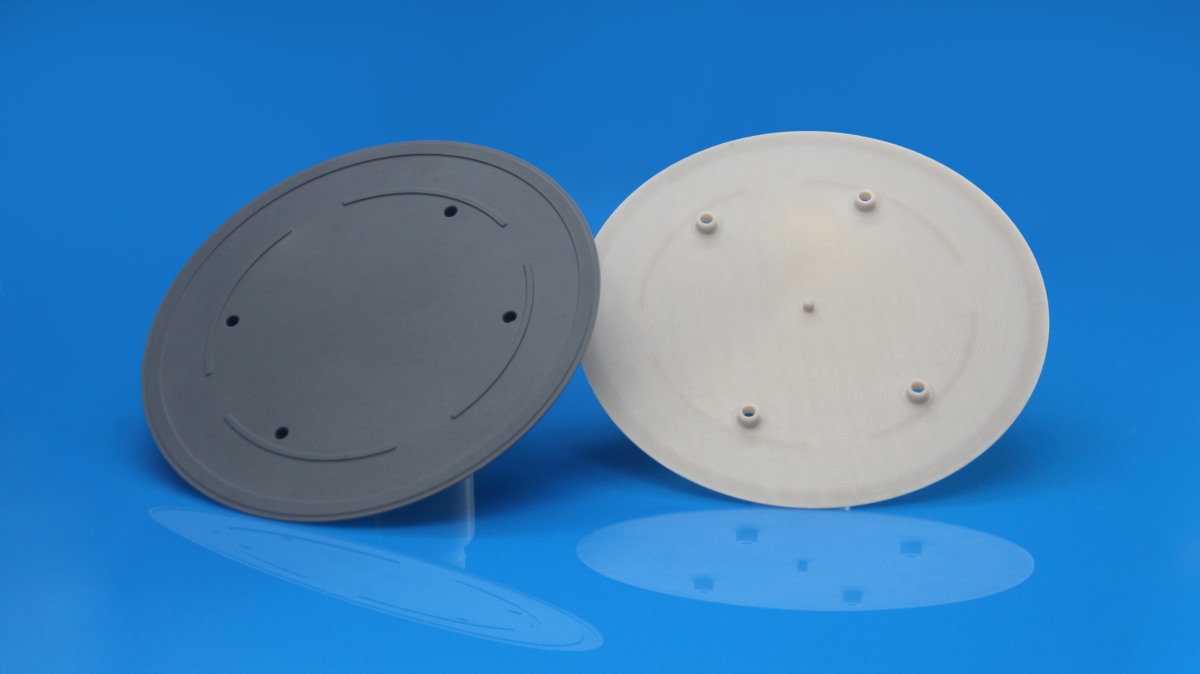

Viimastel aastatel on elektrooniliste pakendite, pooljuhtide tootmise ja suure võimsusega elektroonikaseadmete kiire arenguga muutunud keraamilised substraadid oluliseks materjaliks tipptasemel elektroonilises tootmises tänu nende suurepärasele soojusjuhtivusele, elektri isolatsioonile ja kõrgtemperatuurile. Ülesõnalise ja madala kuumutatud mõjuga täiustatud töötlemistehnoloogiana rakendatakse üha enam keraamilises substraadi tööstuses laserkeevitamist, pakkudes olulist tuge tööstusliku uuendamiseks.

Laserkeevitustehnoloogia põhimõte

Laserkeevitamine kasutab materjali pinnal toimimiseks suure energiaga tihedusega laserkiirit, põhjustades lokaliseeritud sulamist ja moodustades ühenduse. Erinevalt traditsioonilistest keevitustehnikatest on laserkeevitusel kontaktivaba töötlemine, minimaalne kuumusega mõjutatud tsoon ja ülitäpse kontroll, muutes selle eriti sobivaks keraamika ja metallide jaoks. Laseriparameetrite optimeerimisega nagu lainepikkus, impulsi laius ja energiatihedus, saab keraamiliste materjalide imendumiskiirust tõhusalt täiustada, tagades kvaliteetse keevitamise.

Ulatuslikud rakenduse stsenaariumid

Praegu kasutatakse laserkeevitamist laialdaselt keraamilises substraatitööstuses, sealhulgas elektrooniliste pakendite, pooljuhtide tootmise, suure võimsusega elektrooniliste seadmete ja andurite puhul. Näiteks toitemooduli pakendis kasutatakse laserkeevitamist vaskikihtide kindlaks sidumiseks alumiiniumnitriidi (ALN) või räni nitriidi (Si₃n₄) keraamiliste substraatide jaoks, suurendades soojusjuhtivust ja usaldusväärsust. Lisaks võtavad üha enam kasutusele vastupidavuse ja jõudluse stabiilsuse parandamiseks üha enam tipptasemel tooteid nagu MEMS-i andurid, RF-mikrolaineseadmed ja uued energiasõidukite energiamoodulid laserkeevitustehnoloogia.

Tehnilised väljakutsed ja läbimurded

Vaatamata arvukatele eelisetele seisab keraamilise substraadi tööstuses laserkeevitamine endiselt väljakutsetega. Esiteks võib keraamika ja metallide vaheliste soojuspaisumistegurite oluline erinevus põhjustada pragusid või stressi kontsentratsiooni keevitusliideses. Selle lahendamiseks on teadlased tutvustanud üleminekukihi materjale (näiteks titaani ja molübdeeni) või optimeeritud keevitusteed termilise stressi vähendamiseks. Teiseks on keraamilistel materjalidel laserienergia imendumiskiirus madal, mis muudab tõhusa sideme traditsiooniliste keevitusmeetoditega keeruliseks. Keevituskvaliteedi parandamiseks uurib tööstus lühilainepikkuse laserite (näiteks ultraviolettlaserid) või eelkattega neeldumiskihtide kasutamist.

Pidevate tehnoloogiliste edusammude korral kiirendab laserkeevitamine keraamilise substraadi tööstuse muutmist tipptasemel tootmiseks. Tulevikus mängib laserkeevitustehnoloogia laiemates rakendusstsenaariumides üha olulisemat rolli, pakkudes tugevamat hoogu keraamilise substraadi tööstuse kvaliteetseks arenguks.